Глоссарий

Фьюзинг

Фьюзинг (от латинского слова fusing - спекание) – это технология  создания изделий из стекла без использования металлического профиля, в виде мозаики из разноцветных стеклянных фрагментов собранных на одном листе стекла в определённый рисунок и сплавленных между собой в печи в одно цельное полотно.

создания изделий из стекла без использования металлического профиля, в виде мозаики из разноцветных стеклянных фрагментов собранных на одном листе стекла в определённый рисунок и сплавленных между собой в печи в одно цельное полотно.

Самыми распространёнными изделиями, созданными по технологии фьюзинг, являются дверные и оконные витражи. В отличии от своих предшественников, спаянных с помощью свинцовой ленты, фьюзинг витражи считаются более экологичными как при производстве так и при эксплуатации. Основное их преимущество - прочность созданного полотна, которое технологически может быть многослойным и иметь рельефность. Иногда, созданные таким образом сложные элементы, используются даже в классическом витраже.

Стоит также упомянуть, что благодаря такой технологии, можно создавать цельные изделия любой формы и практически любого размера. Витражи созданные по технологии фьюзинг, обладают стойкостью к воздействию влаги, поэтому могут быть использованы для заполнения оконных проёмов с наружной стороны дома.

- Изделия, выполненные по технологии фьюзинг, могут украшать самые разнообразные объекты:

- оконные стёкла (в том числе витражи, встроенные в стеклопакеты);

- межкомнатные перегородки;

- дверные полотна;

- видимые части мебельных элементов (столики, тумбы, дверцы, полочки, перегородки);

- зеркала, рамки для зеркал и фотографий;

- светильники, люстры, бра;

- предметы декорирования интерьера;

- настенные картины и часы, тарелки и пепельницы, вазы, подставки;

- конструкции интерьера в которых применяются большие стеклянные поверхности

(зимние сады, выставочные и торговые центры, павильоны, потолочные проёмы для прохода дневного света в помещение, стеклянные потолочные плафоны); - панно для создания эксклюзивных интерьеров, картины, фальш окна и так далее.

Моллирование

Моллирование (от латинского "mollio" - делаю мягким, плавлю, от "mollis"  - мягкий) – процесс придания изделию из стекла криволинейной формы, основанный на способности стекла разогретого в печи до пластического состояния, деформироваться под действием собственного веса. При моллировании заготовка из стекла, нагретая до температуры размягчения, приобретает конфигурацию опорной формы. После формования изделие подвергается закалке.

- мягкий) – процесс придания изделию из стекла криволинейной формы, основанный на способности стекла разогретого в печи до пластического состояния, деформироваться под действием собственного веса. При моллировании заготовка из стекла, нагретая до температуры размягчения, приобретает конфигурацию опорной формы. После формования изделие подвергается закалке.

Примером использования гнутого стекла могут служить стёкла автомобилей, фасадные стёкла холодильных витрин и прилавков торгового оборудования, барные стойки, дверцы мебельных пеналов, душевые кабины, основания журнальных и офисных столиков, а также столешницы, подставки, фоторамки и прочее. Используемая технология с применением современных материалов, позволяет производить гнутые стёкла на специальной рабочей поверхности практически без дефектов.

Моллирование стекла состоит из трёх этапов: первый этап - нагрев стекла до температуры Tg, второй этап - собственно само моллирование стекла, выборочный нагрев стекла в местах изгиба (до температуры Т = Tg + 150 C), третий этап - выравнивание температуры (Т = Tg + 80 C), где Tg – температура стеклования, при которой стекло при нагревании начинает размягчаться, а при охлаждении приобретает упругохрупкое состояние.

В специальной плоской печи, нагрев стекла производится излучением, теплопроводностью и конвекцией. В верхней её части располагаются электронагреватели, которыми управляет микроконтроллер. Внутренняя часть корпуса печи выполнена из специальных жаропрочных материалов, обеспечивающих сохранение и поддержание в течение определённого времени заданного программатором температурного режима. При работе печи с такой термозащитой, сокращается потеря тепла и предотвращается нагрев наружных поверхностей корпуса. В нижней части - опорная поверхность из металла, куда в горизонтальном положении устанавливается лист стекла.

После приобретения нужной формы, стекло после моллирования необходимо охладить (отжечь). Отжигом называется термическая обработка стекла, при которой внутренние остаточные напряжения удаляются или уменьшаются до допустимых пределов.

- Процесс отжига состоит из следующих этапов:

- охлаждение стекла до температуры отжига;

- выдержка при температуре отжига до практически полного удаления напряжений;

- ответственное охлаждение – медленное охлаждение до низшей температуры отжига, предохраняющее стекло от возникновения остаточных напряжений, превышающих допустимые;

- быстрое охлаждение стекла до комнатной температуры.

Режим отжига стекла определяется свойствами стекла, формой и размерами изделия из стекла, конструктивными особенностями печи. Самое широкое  применение гнутое стекло нашло в автомобилестроении. Также, моллированное стекло давно используется в мебельном производстве, производстве торгового оборудования. Всё это поточное производство, при котором, по определённому размеру и технологии изготавливаются тысячи изделий.

применение гнутое стекло нашло в автомобилестроении. Также, моллированное стекло давно используется в мебельном производстве, производстве торгового оборудования. Всё это поточное производство, при котором, по определённому размеру и технологии изготавливаются тысячи изделий.

Наша компания имеет возможность выполнять изделия на заказ. Гнутое стекло для душевых кабин, перегородок, ограждений и покрытий может быть сделано в одном экземпляре под Ваш проект. Однако, технология производства моллированного стекла накладывает некоторые ограничения в размерах изделий:

| Размер | Незакалённое стекло | Закалённое стекло |

|---|---|---|

| A, (мм) | 0 - 2500 | 0 |

| B, (мм) | 300 - 2200 | 300 - 2200 |

| L, (мм) | 0 - 2500 | 0 - 2500 |

| R, (мм) | 200 - 50000 | 800 - 50000 |

Пескоструй

«Пескоструй» — это технология обработки материалов  воздушно-песчаной струёй высокого давления, образуемой в результате смешения сжатого воздуха и песка (абразива). На сегодняшний день, пескоструйная обработка является одним из самых эффективных способов очистки любых поверхностей. Пескоструйное оборудование позволяет удалять продукты коррозии, окалину и нагар, а также старые красочные покрытия с металлических, стеклянных, бетонных, деревянных и других поверхностей.

воздушно-песчаной струёй высокого давления, образуемой в результате смешения сжатого воздуха и песка (абразива). На сегодняшний день, пескоструйная обработка является одним из самых эффективных способов очистки любых поверхностей. Пескоструйное оборудование позволяет удалять продукты коррозии, окалину и нагар, а также старые красочные покрытия с металлических, стеклянных, бетонных, деревянных и других поверхностей.

Пескоструйный аппарат при помощи сжатого воздуха направляет поток абразива на обрабатываемую поверхность. Пескоструйное оборудование различается по производимой мощности, расходу воздуха, типу используемого материала и другим характеристикам. Пескоструй позволяет не только очистить любые поверхности: металл, стекло, дерево, бетон и даже кожу, но и благодаря новым технологиям выполнять художественные работы, например, декоративное матирование.

Пескоструй, или пескоструйный рисунок на стекле, является отдельным направлением витражного искусства. Пескоструйные витражи выполняются как с простым, повторяющимся геометрическим рисунком, так и со сложно-рельефными. Для придания изделию декоративного рисунка, обработка заготовки осуществляется через металлические или плёночные трафареты. Чтобы получить глубокий рельеф, последовательно проходят по поверхности изделия несколько раз. Художественный цветной пескоструй это технология пескоструйной обработки с последующий покраской обработанной части стекла или зеркала.

Нанесение рисунков на стекло методом пескоструйной обработки - прекрасный способ подчеркнуть индивидуальность изделия. Матирование позволяет нанести на стекло логотип или надпись, рисунок или целое художественное полотно. Пескоструйная обработка стёкол сегодня очень популярна. Технология матирования стекла расширяет возможности в вопросе придания индивидуальности Вашему дому и офису - с помощью неё несложно сделать интерьер неповторимым, реализовать Ваши дизайнерские задумки. В процессе художественной обработки стекла получается матовое полупрозрачное шелковистое изображение.

Обработанное таким образом стекло широко используется при изготовлении шкафов-купе, межкомнатных перегородок, различной мебели со стеклянными вставками, причём вариации и степень сложности рисунка ограничены только фантазией дизайнера.

Сопло

«Сопло» — это элемент пескоструйного оборудования, который  концентрирует и направляет песочно-воздушную смесь на объект обработки. В процессе обработки, высокая скорость выхода песочно-воздушной струи, абразивные свойства песка и корунда приводят к повышенному износу сопла. Ранее сопла изготавливались из легированных сталей с последующей закалкой, для того чтобы повысить их твёрдость и растянуть во времени процесс износа. В настоящее время, сопла изготавливаются с применением передовых методик, позволяющих значительно увеличить срок их службы. Современные сопла изготавливают из металлокерамики (спеканием под высоким давлением составов из смеси металлических порошков), основой для которой служат оксид алюминия, нитрид кремния, карбид бора и карбид вольфрама. Такая технология позволяет не только повысить твёрдость и износостойкость, а также и химическую стойкость. Полученные таким способом сопла, можно использовать даже для распыления агрессивных химических препаратов.

концентрирует и направляет песочно-воздушную смесь на объект обработки. В процессе обработки, высокая скорость выхода песочно-воздушной струи, абразивные свойства песка и корунда приводят к повышенному износу сопла. Ранее сопла изготавливались из легированных сталей с последующей закалкой, для того чтобы повысить их твёрдость и растянуть во времени процесс износа. В настоящее время, сопла изготавливаются с применением передовых методик, позволяющих значительно увеличить срок их службы. Современные сопла изготавливают из металлокерамики (спеканием под высоким давлением составов из смеси металлических порошков), основой для которой служат оксид алюминия, нитрид кремния, карбид бора и карбид вольфрама. Такая технология позволяет не только повысить твёрдость и износостойкость, а также и химическую стойкость. Полученные таким способом сопла, можно использовать даже для распыления агрессивных химических препаратов.

Технология получения металлокерамических изделий даёт возможность формировать элементы сопла с высокой точностью. Сейчас не является проблемой изготавливать сопла с выходным отверстием диаметром от 2 до 12 мм и длиной от 15 до 300 мм.

Каналы сопла могут быть как цилиндрическими, так и конусными с различными углами наклона. Металлокерамические сопла не только прочны и долговечны, но они еще и легче цельнометаллических сопел, за счёт меньшей плотности материала. Малый вес сопла снижает утомляемость оператора. Твёрдость и стойкость к износу позволяет им пропускать через себя за один час от 160 до 600 кг абразивного порошка при давлении воздуха от 3,5 до 5 атмосфер.

Pate de verre

«Pate de verre» (в переводе с французского - "стеклянная паста" или "тесто из стекла") техника плавления стеклянных гранул помещённых в форму и нагретых до температуры, при которой отдельные гранулы сплавляются в единую массу.

Флоат-стекло

«Float» ("поплавок" или "плавающий"). Самым распространённым стеклом, которое мы привыкли видеть в окнах домов, является листовое стекло, так называемое флоат-стекло. Такое название оно получило из-за его метода изготовления.

- Производится флоат-стекло следующим образом:

- Расплавленная масса стекла попадает в флоат-ванну из стекловаренной печи. Флоат-ванна имеет защитную азотно-водородную атмосферу и заполнена расплавленным оловом.

- Благодаря силам тяжести и поверхностному натяжению и тому, что расплавленная стекломасса без проблем растекается по поверхности расплавленного олова, образуется абсолютно плоская и параллельная поверхность.

- Далее ленту стекла либо растягивают, либо растекание стекломассы ограничивается, чтобы получить стекло нужной толщины. Обычно флоат-стекло имеет толщину 3-19 мм. Конечно, можно и выйти за эти рамки, но в строительстве по правилам толщина должны быть не менее 3 мм. Витринным стеклом является лист, толщина которого превышает 8 мм.

- За счёт растекания стекломассы образуется непрерывная лента, которая плывёт по поверхности расплавленного олова. Далее она снимается и отправляется в печь отжига. Изготавливая флоат-стекло, эта стадия является очень важной в технологическом процессе. При отжиге стекла снимается напряжение, полученное в результате достаточно быстрого охлаждения изделия. Это напряжение негативно сказывается на механической прочности.

- Сам процесс отжига состоит из следующих стадий:

- Охлаждение или нагрев производимого изделия происходит с самой высокой возможной скоростью во избежание разрушения стекла.

- Выбирается необходимая температура для того, чтобы изделие не деформировалось, но и чтобы была обеспечена нужная высокая скорость для полного устранения временных напряжений.

- Далее происходит постепенное охлаждение изделия, при котором достигается самая низкая температура отжига. Она не позволяет вновь возникнуть новым временным напряжениям.

- И последнее – происходит быстрое охлаждение. Скорость при этом ограничивается лишь термостойкостью изделия.

- Готовое флоат-стекло нарезается и упаковывается.

Флоат-метод появился ещё в 60-е годы двадцатого века. Этот метод разработала фирма «Пилкингтон», что дало толчок дальнейшему его производству и использованию. Именно тогда, во многих странах мира, начали производить флоат-стекло на основе нового метода, используя наполненную расплавленным оловом флоат-ванну.

Этот метод, и по сегодняшний день, остаётся самым современным в производстве листового стекла, и самым массовым. Его также называют флоат-метод. Флоат-стекло – является основой для производства большого количества новых улучшенных стеклопакетов, оно часто применяется в многослойном остеклении. Этот вид стекла (термополированное) характеризуется малыми оптическими искажениями, отличным качеством поверхности и одинаковой толщиной.

Триплекс

«Triplex» (в переводе с латыни - "тройной" или "в три слоя"). Триплекс – это многослойное и сверхпрочное защитное стекло. Самым важным преимуществом триплекса является его безопасность. При разрушении, в результате сильного удара или выстрела, осколки стекла не разлетаются, а остаются на полимерной основе, и не отклеиваются от неё. Триплекс разделяют на два класса защиты – от проникновения, и от пробивания. Поэтому защиту стекла испытывают соответственно топором и молотком.

«Triplex» (в переводе с латыни - "тройной" или "в три слоя"). Триплекс – это многослойное и сверхпрочное защитное стекло. Самым важным преимуществом триплекса является его безопасность. При разрушении, в результате сильного удара или выстрела, осколки стекла не разлетаются, а остаются на полимерной основе, и не отклеиваются от неё. Триплекс разделяют на два класса защиты – от проникновения, и от пробивания. Поэтому защиту стекла испытывают соответственно топором и молотком.

Суть изготовления триплекса заключается в склейке нескольких слоёв стекла полимерной пленкой или ламинирующим составом. Изготавливается триплекс выдержкой спрессованного многослойного стекла в вакуумной камере при температуре 130-140°С на протяжении 20-40 минут. Послойная структура триплекса повышает гибкость и устойчивость стекла к разрушениям примерно на 60-89%.

Основой для приготовления триплекса служат разнообразные виды стекла. В частности это узорчатое стекло, листовое, армированное, цветное, закаленное, энергосберегающее, солнцезащитное. Существует несколько видов многослойного стекла, в том числе шумоизоляционное, огнеупорное, морозостойкое, устойчивое к механическим повреждениям.

Органическое стекло допускается использовать при изготовлении строительного триплекса, исключительно во внутреннем слое многослойного стекла. Пластины могут быть не только ровные, но и изогнутые. Заданную форму придают до этапа склеивания слоёв стекла.

Благодаря возможности помещать между слоями плёнки декоративные материалы такие как ткань (сетка, хлопок, лён, шифон и т.д.), бумага (фотобумага, глянцевая бумага, обои и т.д.), гербарий (высохнушвие листы деревьев) и т.д., декоративный триплекс получил широкое применение в декоре помещений.

Триплекс это в первую очередь – безопасность. Его рекомендуют применять в мебели для домов где есть маленькие дети. Если ребёнок будет поблизости от стекла в момент его разрушения осколки не причинят ему вреда, так как останутся на плёнке. Стекло не разлетится в стороны, а просто потрескается.

COE

«COE» (дословный перевод аббревиатуры - "Coefficient of Expansion" или "Коэффициент расширения"). Температурный коэффициент линейного расширения (ТКЛР). Он характеризует относительное удлинение образца стекла при нагревании его на 1 градус. Значение ТКЛР изменяется в зависимости от диапазона температуры, в котором он измеряется.

Это единственный технологический показатель (указанный производителем), по которому можно судить о совместимости разных стёкол. В работе необходимо использовать стёкла с одинаковым показателем COE (на практике, конечно, есть исключения). Соблюдение этого правила важно потому, что смешанные вместе стёкла с разным COE, по-разному изменяют свой объём и габаритные размеры при нагреве и при охлаждении. При остывании сплавленного стекла с разным COE, в нём могут возникнуть серьёзные напряжения и, как следствие, созданное изделие может дать трещины.

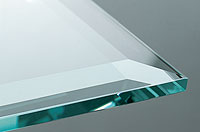

Фацет

«Facette» (в переводе с французского - "грань" или  "фасетка"). Фацет – это обработка края стекла или зеркала на подобие обычной трапециевидной кромки, но с очень широкой закошенной боковой гранью трапеции. Фактически по краям изделия образуется дополнительная грань под небольшим углом от 0 до 45 градусов к основной поверхности.

"фасетка"). Фацет – это обработка края стекла или зеркала на подобие обычной трапециевидной кромки, но с очень широкой закошенной боковой гранью трапеции. Фактически по краям изделия образуется дополнительная грань под небольшим углом от 0 до 45 градусов к основной поверхности.

Фацет - очень мощный декоративный элемент. Часто он используется для придания объёма поверхностям стеклянных изделий. Чтобы добиться этого эффекта необходимо убрать кромку с краёв зеркальной поверхности. Очень интересен фигурный фацет красивых изделий с криволинейным контуром. Ширина фацета, в зависимости от толщины стекла, варьируется от 5 до 60 мм.

Обработка кромки стекла позволяет существенно снизить остаточные напряжения со стекла, что в свою очередь, значительно уменьшает вероятность образования трещин, сколов, а также, расширяет возможности современного дизайна. Фацет превращает обычное стекло или зеркало в роскошный предмет интерьера: такая огранка создаёт визуальный эффект «бриллиантового» блеска. Обработанная кромка стекла придаёт стеклоизделию определённую завершённость и привлекательный внешний вид, подчёркивает его индивидуальность, а также, делает его безопасным.